POUR LA FABRICATION DES CIRCUITS INTEGRES

ET PURIFICATION PAR FUSION DE ZONE

|

Auguste Verneuil

Yan Czochralski

HENRY THEUERER |

|

| Auguste Verneuil | Yan Czochralski |

La majeur

partie des circuits intégrés est réalisée sur un monocristal de

Silicium .

Le problème numéro un est la pureté du cristal. Nous avons vu dans les

fiches précédentes qu'il est nécessaire de doper le silicium, c'est à dire

qu'il faut introduire un autre corps afin de conférer au silicium des

qualités particulières, silicium N ou silicium P.

Le dopage du silicium à l'aide de l'aluminium (valence 3) ou l'arsenic

(valence 5) par exemple porte sur 1 atome de dopant pour 108 à 1011

atomes de silicium . Un atome de dopant N pour 108 atomes

de silicium fait chuter sa résistivité de 2,3 103

Ωm à 0,083 Ω.m

soit environ 1 à 30 000.

Des considérations précédentes, il en découle que le monocristal de

semi-conducteur doit être d'une grande pureté.

Technique de fabrication:

Méthode Verneuil

En 1904, le

professeur Auguste Verneuil (1851 - 1913) chimiste au Muséum

d'histoire naturelle est le premier à avoir réalisé un monocristal de rubis.

On peut trouver dans les anales de chimie et physique 8e série III (1904) la

description de son invention permettant de fabriquer un monocristal de Rubis

(Al2O3 dopé au chrome) . Un germe de rubis est fixé

sur un support réfractaire. La flamme d'un chalumeau à haute température,

flamme oxygène / hydrogène d'environ 2200 ° C, fond

la surface du germe et au dessus une semeuse fait tomber une petite pluie de

poudre d'Al2O3 additionnée de chrome qui fond et tombe

sur le germe. Le matériaux réfractaire descend très lentement et quittant la

flamme le matériau en fusion se refroidit et cristallise avec la même

orientation que le germe. Grace à cette méthode il fut possible de fabriquer

des rubis notamment pour l'industrie horlogère qui, jusqu'alors utilisait de

vrais rubis. Le professeur A Verneuil à ouvert la voie à la cristallogenèse.

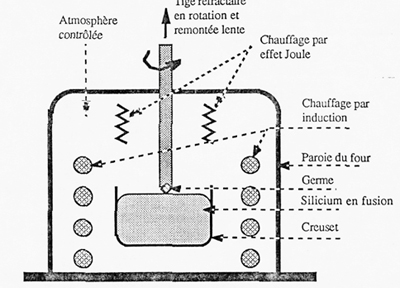

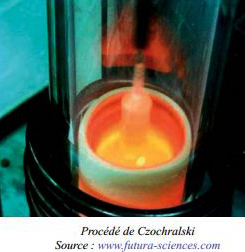

Méthode Czochralski (on peut prononcer cho cral squi)

La première expérience de tirage d’un monocristal à partir

d’un

bain fondu, a été réalisée en 1916 par Yan Czochralski.

Il s’agissait du

tirage d’un fil d’étain monocristallin

La méthode Czochralski est actuellement la seule employée

pour la réalisation des monocristaux de Silicium avec cependant quelques

améliorations ou adaptations en fonction des besoins.

Le principe est le suivant:

|

Du silicium en

poudre et son dopant est placé dans un creuset. Ce dernier peut

être en platine ou en quartz par exemple . Un système de chauffage à induction si le creuset est métallique porte cette poudre à fusion. Un petit morceau de silicium monocristallin (germe) est fixé à une tige réfractaire qui est descendu au contact avec le silicium en fusion. Au contact avec le germe, le silicium s'accroche et se solidifie , le monocristal qui se forme prend la même orientation que le germe. La tige réfractaire est entraînée par un mécanisme qui la met en rotation et remonte très lentement souvent moins d'un millimètre par heure. La vitesse de remonté détermine le diamètre du cristal . Le tout est placé dans une enceinte refroidie qui permet de placer l'ensemble dans un atmosphère propre et raréfiée Un recuit du cristal par effet joule peut libérer les contraintes internes qui rendent le cristal très fragile, ce qui n'est plus le cas après recuit. |

|

La purification du

monocristal

1952

|

Le cristal doit être

d'une grande pureté, malgré toutes les précautions prises des impuretés

peuvent être incluses dans le cristal. Les premiers travaux ont été effectués dans les laboratoires de la Bell aux USA. Ce furent d'abord William Pfann et Henry Theuerer qui mirent au point une technique de fusion de zone pour le Germanium mais qui ne pouvait pas s'appliquer au Silicium dont la température de fusion est plus élevé que le germanium ( 1410 °c pour le silicium et 937 °C pour le germanium). C'est le chimiste de la Bell Henry Theuerer qui inventa la technique de zone flottante en 1952 Il est possible de purifier le cristal par la méthode de fusion de zone. Il s'agit d'effectuer un chauffage annulaire du barreau de silicium disposé verticalement qui va porter à fusion une fine tranche de silicium. La tension superficielle maintient le silicium liquéfié en position. Ce chauffage se déplace entraînant avec lui les impuretés qui vont se retrouver à l'extrémité du barreau. On effectue plusieurs passages il suffit ensuite de couper l'extrémité. Cette technique fut perfectionnée ensuite par PH Keck et MJE Golay aux USA et Eberhard Spenke et R Emeis en Allemagne de l'Ouest

|

Lorsque le cristal est purifié il faut le débiter en fines tranches qui seront ensuite polies et sur lesquelles seront implantés les circuits.

|

|

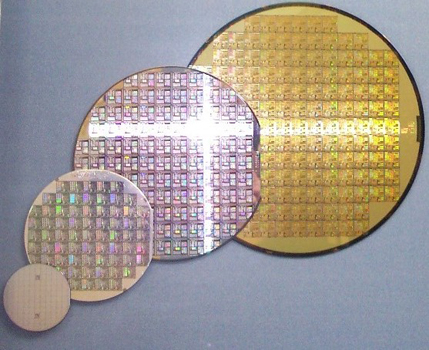

| Aspect d'un

barreau de silicium . La pointe est l'endroit de sa connexion avec le germe. |

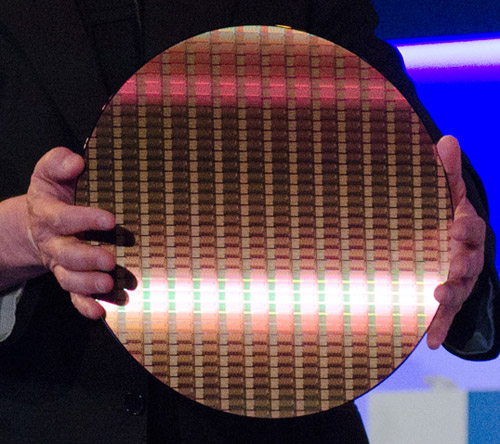

Le barreau est ensuite débité en tranches fines appelées Wafer d'épaisseur inférieure au millimètre qui seront ensuite polies. Ici les circuits ont déjà été implantés |

|

Du diamètre du wafer dépend du nombre de composants implantés et réalisés simultanément donc , le prix est dépendant du diamètre de la tranche de silicium. Cependant le coût de la tranche va également dépendre du diamètre mais cette fois en sens inverse. L'investissement pour étirer des monocristaux de silicium de 30cm est considérable et maintenant (2014) on parle de 45 cm. On imaginera la taille du creuset qui doit contenir toute la poudre pour réaliser le cristal, le problème de l'homogénéité de la température et le temps pour l'étirage. Le wafer ci contre est d'un diamètre de 300 mm

sur lequel sont implantés des microprocesseurs 4 cœurs

Intel

(Ivy bridge) ils occupent une surface de 162mm2 avec

un gravure 22nm et contiennent plus d'un milliard de

transistors. Sur un Wafer de 300mm, on estime la surface utilisable ( sans tenir compte de défauts éventuels) à 70 686 mm2 avec un wafer de 450 mm la surface utile passe à 159 043mm2 soit un gain de 125% En 2013 la plus grande fonderie, c'est ainsi qu'on appelle les entreprises qui fabriquent des monocristaux, de la société TSMC de Taïwan a fabriqué 100 000 wafers de 300mm par mois. Parmi les 13 fonderies les plus importantes, 5

sont Taïwanaises, 3 Coréennes, 2 Américaines, 2

Chinoises et une Israelienne. |

Voir également la fiche sur

l'implantation des circuits intégrés "

Realisation_CI "

Deux articles intéressants :

https://www.usinenouvelle.com/article/29-nouvelles-usines-de-puces-en-chantier-dans-le-monde-pour-140-milliards-de-dollars.N1110109

https://www.alliancy.fr/intel-investit-33-milliards-deuros-pour-fabriquer-des-semi-conducteurs-en-europe

A signaler 2 sites particulièrement

intéressants

cmdo.cnrs.fr/IMG/pdf/Ferrand_Czochralski.pdf

alineason.com/index.php/en/knowhow/crystal-growth

|